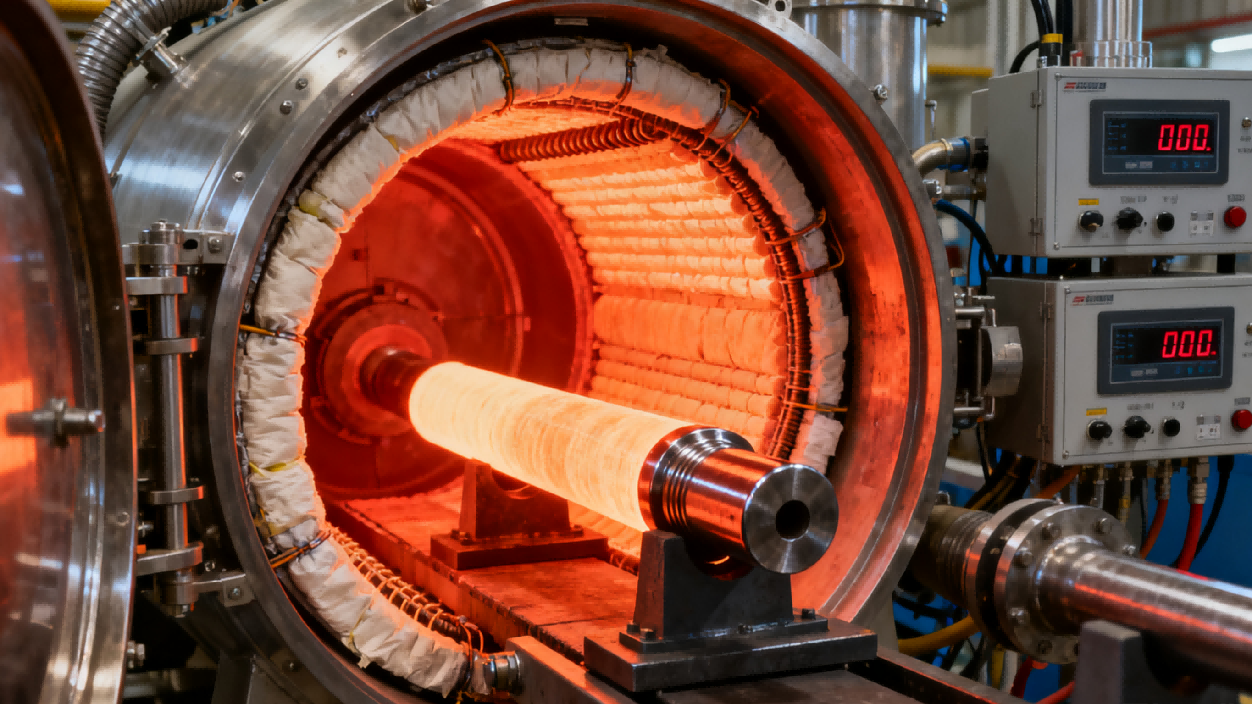

真空渗碳热处理工艺参数优化:以温度、时间调控,实现高效渗层控

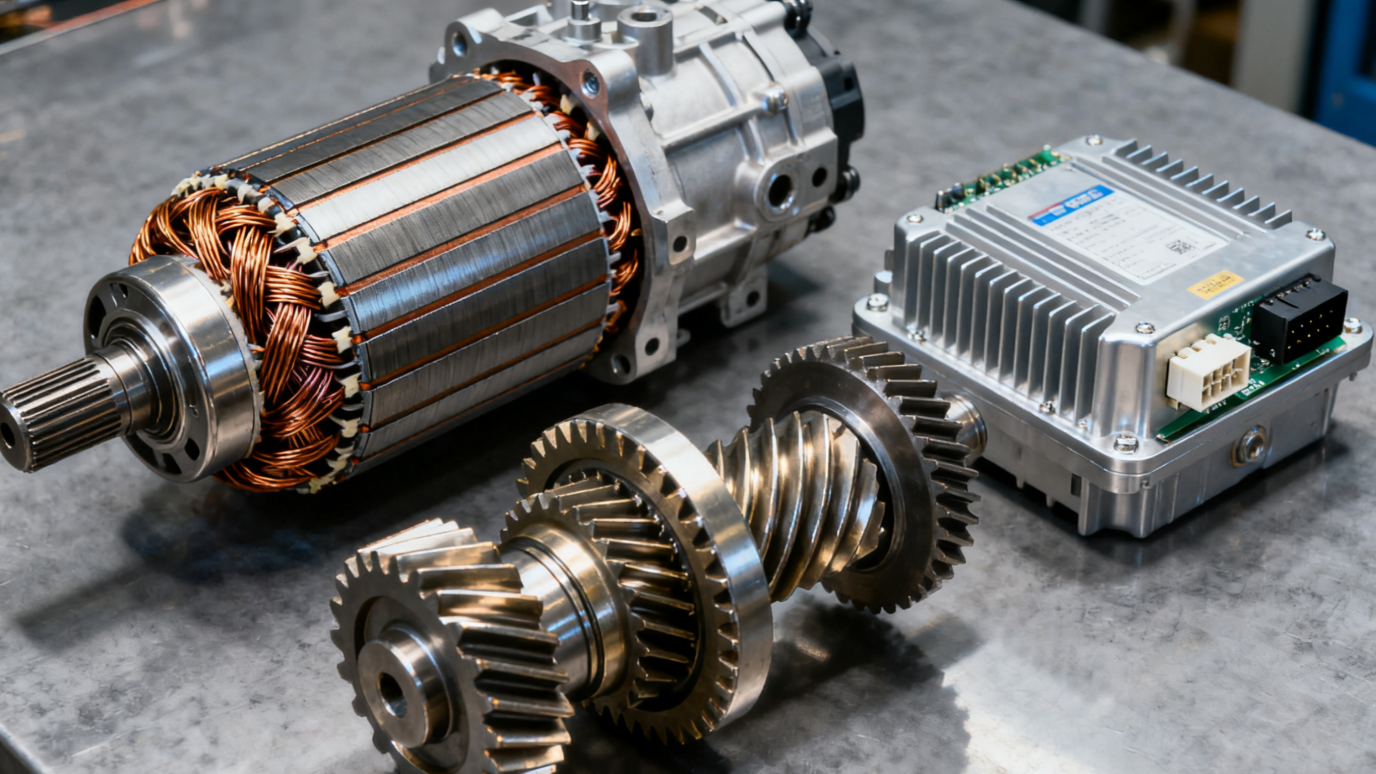

在汽车传动件、航空航天精密构件、机械齿轮等领域,零件的表面硬度、耐磨性与疲劳寿命直接影响产品可靠性 —— 而真空渗碳热处理,正是通过调控碳元素渗透过程,帮助零件实现 “表面强韧、芯部坚韧” 特性的关键工艺。其中,温度、保温时间作为影响渗层深度与质量的参数, 其优化策略不仅关系工艺效率,更直接关联客户产品的性能提升与成本优化。

一、参数解析:温度与时间如何影响渗层深度?

真空渗碳的本质是 “碳元素在高温下向金属内部扩散” 的过程,温度与时间的协同调控,是实现渗层深度控制的逻辑。

1.温度:碳扩散速率的重要影响因素

真空渗碳常用温度范围为800-1100℃,相对高温环境(1000-1100℃)有助于提升碳扩散效率:

o 温度每升高100℃,碳在奥氏体中的扩散速率约提升3倍,可帮助缩短生产周期(如某齿轮轴渗碳时间从传统12小时压缩至6.5小时左右);

o 针对不锈钢(如304)等较难渗材料,1050℃真空环境可有效突破表面氧化膜限制,使渗层硬度达到700-800HV,满足多数精密部件耐磨需求。

同时,我们通过 “材料适配性控温” 降低高温缺陷风险:如对17NiCrMo6-4钢添加Mo、Nb元素,将晶粒粗化温度提升至1050℃以上,助力高温渗碳后仍保持细晶组织,使疲劳强度提升250-300MPa。

2.保温时间:渗层深度的关键调节因素

在恒定温度下,渗层深度与保温时间的平方根呈正比关系,通过控制时间可实现渗层深度的定量调节:

o 传统工艺需较长时间保温(如930℃下20CrMnMo钢渗层1.5mm约需10小时),而我们采用 “强渗 -扩散” 脉冲工艺:1100℃下5Hz乙炔脉冲强渗20分钟,快速提升表面碳浓度至2.5%,再转入810℃扩散2小时,总周期缩短约40%,渗层深度波动可控制在±0.05mm以内;

o 针对超薄渗层需求(如0.2mm精密零件),通过0.83小时短时间保温与1050℃高温协同,减少过渗导致的表面脆化风险。

二、工艺协同优化:从 “参数调控” 到 “全流程适配”

单一参数优化难以实现最佳效果,我们结合材料特性、智能控制、冷却协同,构建全流程优化体系,助力缓解客户实际生产痛点。

1.材料定制化参数方案

不同材料的渗碳响应存在差异,我们针对材料开发专属参数库:

材料类型 | 适配温度范围 | 优化保温时间 | 技术措施 | 客户价值 |

低碳合金钢(如 17NiCrMo6-4) | 960-1050℃ | 8h(强渗)+2h(扩散) | 脉冲乙炔供气 + 分步气淬 | 齿轮接触疲劳寿命可提升约 40% |

中碳钢(如 1045 钢) | 880-930℃ | 6-8h | 调质预处理 + 低碳势渗碳 | 减少芯部硬脆倾向,降低零件断裂风险 |

不锈钢(如 304) | 1050℃ | 0.83h | 真空梯度渗透技术 | 有效突破氧化膜限制,渗层硬度可达 700HV+ |

2.智能控制精度提升

o 碳势与真空度智能调控:采用自主研发的PID碳势系统,精度可达±0.05% C,减少过渗或脱碳风险;强渗阶段压力控制在5-21mbar,扩散阶段降至13.3mbar,助力加速碳元素均匀迁移;

o AI动态调整平台:基于20万组历史数据构建云平台,辅助实时优化参数(如盲孔零件渗层误差从±10%降至±5%左右),减少试错成本。

3.冷却协同助力综合性能提升

渗碳后冷却工艺对零件残余应力有直接影响:我们采用 “6bar缓冷+ 18bar 快冷” 分级气淬,使零件表面残余压应力达到- 500 至- 800MPa,可抵消30-40%工作拉应力,助力提升零件抗疲劳性能(如汽车半轴疲劳寿命可延长1.5-2倍)。

三、技术优势:兼顾效率、环保与经济性

在参数优化基础上,我们进一步针对行业常见痛点优化方案,为客户创造多重价值:

1. 效率提升:高温短周期工艺(如1100℃×0.33h)较传统工艺节能约20%,生产效率提升约45%;

2. 环保减排:采用氦气淬火替代油淬,可减少CO

下一篇:没有了