汽车精密齿轮的真空渗碳热处理实践:提升耐磨性与疲劳寿命的技术

一、汽车精密齿轮的性能需求与真空渗碳的关键价值

汽车精密齿轮的性能直接决定传动系统的可靠性与整车使用寿命,其关键需求集中于三点:耐磨性、疲劳寿命、尺寸精度。而真空渗碳热处理通过 “表面强化 + 心部韧性保留” 的特性,精确匹配这些需求。

1.1汽车精密齿轮的关键性能痛点

耐磨性需求:变速箱齿轮、驱动桥齿轮在工作中需持续啮合,齿面间存在滑动摩擦与滚动摩擦,若表面硬度不足,易出现齿面磨损、咬合失效,导致传动效率下降;

疲劳寿命需求:齿轮长期承受交变扭矩与弯曲应力,若表面存在应力集中或组织缺陷,易产生疲劳裂纹,最终引发断齿故障;

尺寸精度需求:汽车齿轮传动对齿形、齿向误差要求极高(通常精度等级达6-7 级),热处理过程中的变形需严格控制,否则将影响传动平顺性。

1.2真空渗碳热处理的主要优势

相较于传统气体渗碳,真空渗碳在汽车精密齿轮处理中展现出明显优势,具体对比如下:

对比维度 传统气体渗碳 真空渗碳热处理

表面质量 易产生氧化、脱碳层,需后续打磨 真空环境无氧化脱碳,齿面精度保留

渗碳均匀性 炉内气氛易波动,局部渗碳不均 多区控温+ 精确气氛调节,渗碳层均匀

环保与能耗 需使用甲醇、丙酮等介质,污染较大 低碳渗碳介质+ 高效保温,能耗降低15%-20%

适用齿轮类型 中低精度齿轮 高精度、复杂结构齿轮(如双联齿轮、行星齿轮)

1.3真空渗碳提升齿轮性能的逻辑

真空渗碳通过 “表面高硬度 +心部高韧性” 的梯度组织设计,实现耐磨性与疲劳寿命的协同提升:

耐磨性提升:渗碳后齿轮表面形成高碳马氏体组织,硬度可达58-62HRC,明显提高齿面抗磨损、抗咬合能力;

疲劳寿命提升:心部保留低碳马氏体/ 索氏体组织,硬度控制在30-40HRC,兼具高强度与高韧性,可有效分散交变载荷下的应力集中,降低疲劳裂纹萌生概率;

失效风险降低:无氧化脱碳的表面状态避免了 “表面软点”,减少早期磨损或裂纹源,延长齿轮实际使用寿命。

二、汽车精密齿轮真空渗碳热处理的关键实践路径

真空渗碳热处理的效果取决于 “工艺参数、设备选择、后续处理、质量检测” 四大环节的协同控制,任何一环的偏差均可能导致性能不达标。以下为具体实践要点:

2.1精确控制工艺参数:奠定性能基础

工艺参数需根据齿轮材料(如20CrMnTi、20CrNiMo)、渗碳层深度要求(汽车齿轮通常为0.8-1.5mm)进行定制化设计,关键参数包括:

(1)渗碳温度:平衡效率与组织质量

常规温度范围:880-980℃,具体需结合材料碳含量调整(如20CrMnTi 推荐920-950℃);

控制原则:温度过高易导致奥氏体晶粒粗大,降低齿轮心部韧性;温度过低则渗碳速度慢,生产效率下降,需通过试验确定最佳温度区间。

(2)渗碳时间与碳势:控制渗层深度与浓度

渗碳时间:根据目标渗层深度设定,通常0.8mm 渗层需4-6h,1.5mm渗层需8-10h,需通过 “时间 - 渗层深度” 曲线校准;

碳势控制:渗碳阶段碳势设定为0.8%-1.2% C(保证表面碳浓度达标),扩散阶段降至0.6%-0.8% C(避免表面碳化物堆积,形成均匀的碳浓度梯度);

关键提醒:碳势过高易产生网状碳化物,导致表面脆性增加;碳势过低则渗层深度不足,需通过红外碳势分析仪实时监控并调整。

(3)冷却速度:保障淬火组织性能

渗碳完成后需快速冷却(淬火),以获得马氏体组织:

冷却方式:根据齿轮变形要求选择,易变形齿轮采用高压气冷(冷却速度5-10℃/s),普通齿轮可采用油冷(冷却速度15-20℃/s);

控制要点:冷却速度需均匀,避免局部冷却过快导致齿轮变形或开裂,可通过优化冷却喷嘴布局实现。

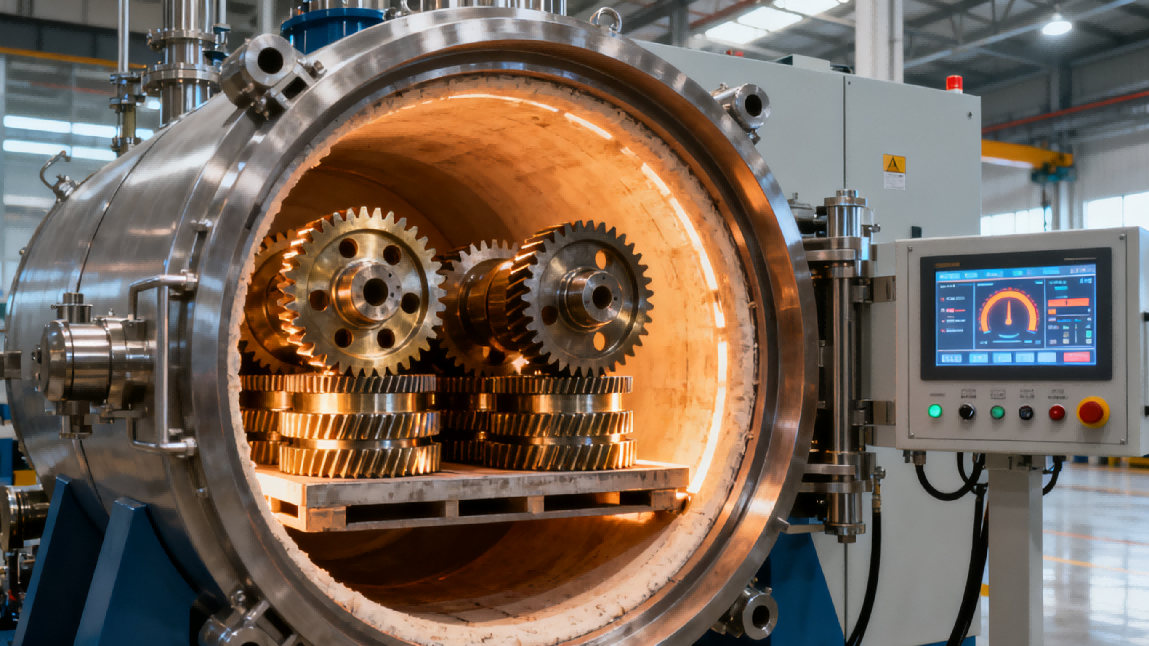

2.2优选真空渗碳设备:保障处理均匀性

设备是工艺落地的基础,汽车精密齿轮真空渗碳需选择冷壁式真空渗碳炉,关键配置要求如下:

多区加热系统:炉体分为3-5 个加热区,温度均匀性控制在±5℃以内,避免因温度差异导致齿轮不同部位渗碳不均;

精确气氛控制系统:配备质量流量控制器(MFC)与碳势反馈模块,可实时调节渗碳介质(如丙烷、乙炔)的通入量,确保碳势稳定;

高效冷却系统:具备分段式冷却功能(如预冷+ 淬火冷却),可根据齿轮材料调整冷却曲线,减少变形;

智能化监控系统:支持工艺参数存储、曲线追溯与异常报警,便于批量生产中的质量管控。

2.3配套淬火与回火处理:优化硬度与韧性匹配

真空渗碳后需通过淬火+ 回火进一步优化组织性能,避免齿轮出现内应力或脆性:

真空淬火:渗碳完成后在真空炉内直接淬火,避免工件出炉时与空气接触导致氧化;淬火介质选择需结合材料,如20CrNiMo 齿轮推荐采用等温淬火油,提升韧性;

低温回火:淬火后进行180-220℃低温回火,保温时间2-4h(根据齿轮有效厚度调整);

作用:消除淬火内应力(减少变形风险),稳定马氏体组织,在保证表面硬度的同时,提升齿轮的冲击韧性(冲击功Ak≥40J)。

2.4全流程质量检测:把控最终性能

为确保每批次齿轮性能达标,需建立从 “原材料入厂” 到 “成品出厂” 的全流程检测体系,关键检测项目包括:

(1)金相组织检测

检测内容:渗碳层组织(无网状碳化物、马氏体级别≤3级)、心部组织(铁素体含量≤5%)、渗碳层深度(符合设计要求±0.1mm);

检测标准:参照GB/T 25744《汽车齿轮热处理技术要求》执行。

(2)硬度检测

表面硬度:采用洛氏硬度计检测齿面硬度,要求58-62HRC,同一齿轮硬度差≤3HRC;

心部硬度:采用维氏硬度计检测齿轮心部(距表面1.5 倍渗层深度处),要求30-40HRC;

梯度硬度:沿齿轮截面从表面到心部测量硬度,确保硬度梯度平滑下降,无明显突变。

(3)疲劳寿命测试

抽样测试:每批次抽取3-5 件齿轮,进行扭转疲劳试验或弯曲疲劳试验;

判定标准:疲劳寿命需满足设计要求(如某变速箱齿轮要求10

下一篇:没有了