调质 + 氮化:心部强韧与表面耐磨双效

在机械制造领域,许多核心零部件(如齿轮、曲轴、模具、液压阀等)既需要承受交变载荷、冲击应力,又要求表面具备优异的耐磨性、抗咬合性 —— 这就对材料性能提出了 “心部强韧 +表面耐磨” 的双重需求。单一热处理工艺难以兼顾,而调质+氮化复合工艺通过 “先强化心部,再致密表面” 的协同设计,成为解决这一难题的关键技术方案。

为什么需要 “心部强韧 +表面耐磨”?

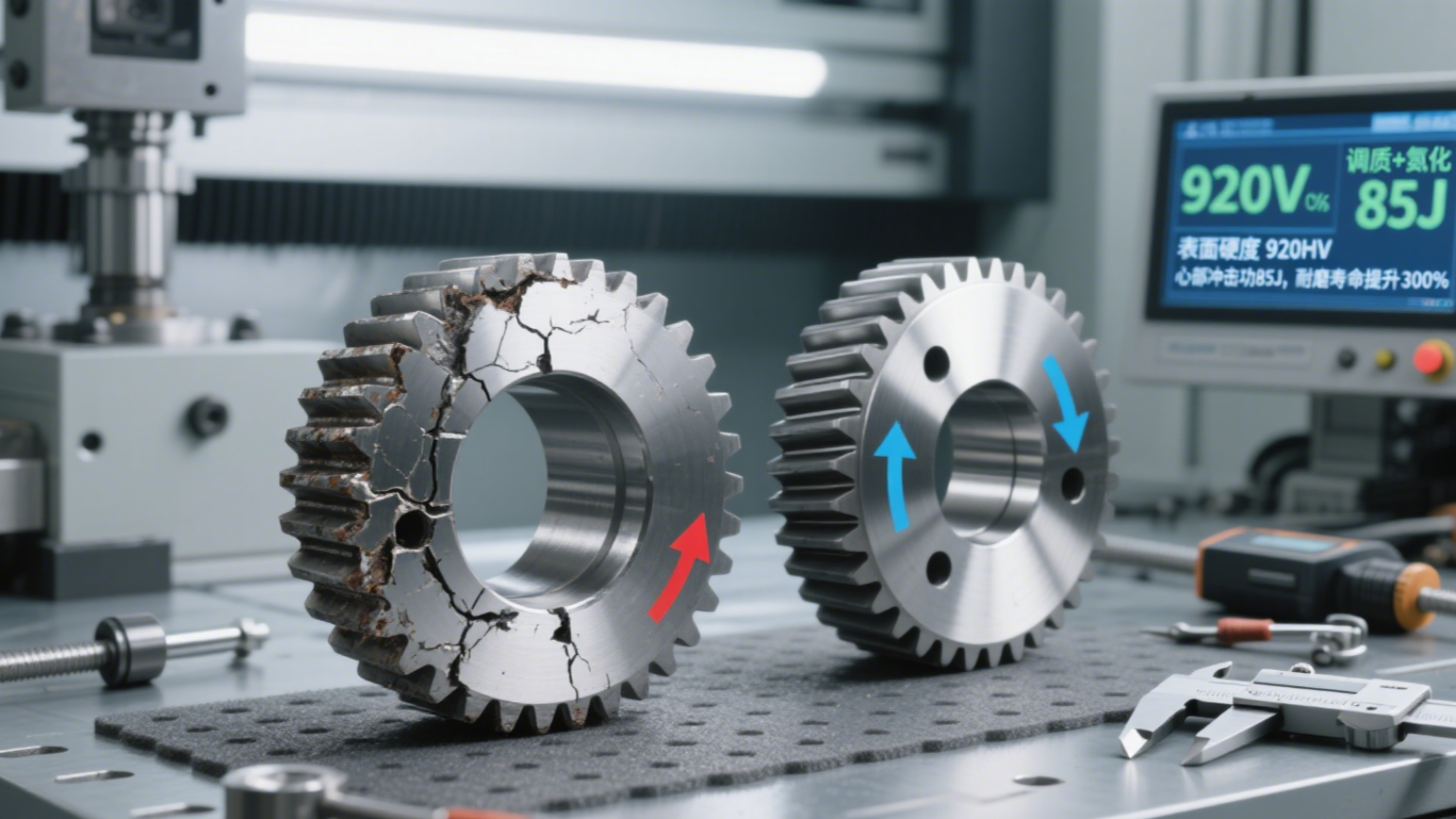

零部件的失效往往源于 “内部韧性不足” 或 “表面磨损过快”:

若心部韧性差,在冲击、重载下易发生断裂;

若表面耐磨性不足,会因频繁摩擦导致尺寸精度下降、功能失效。

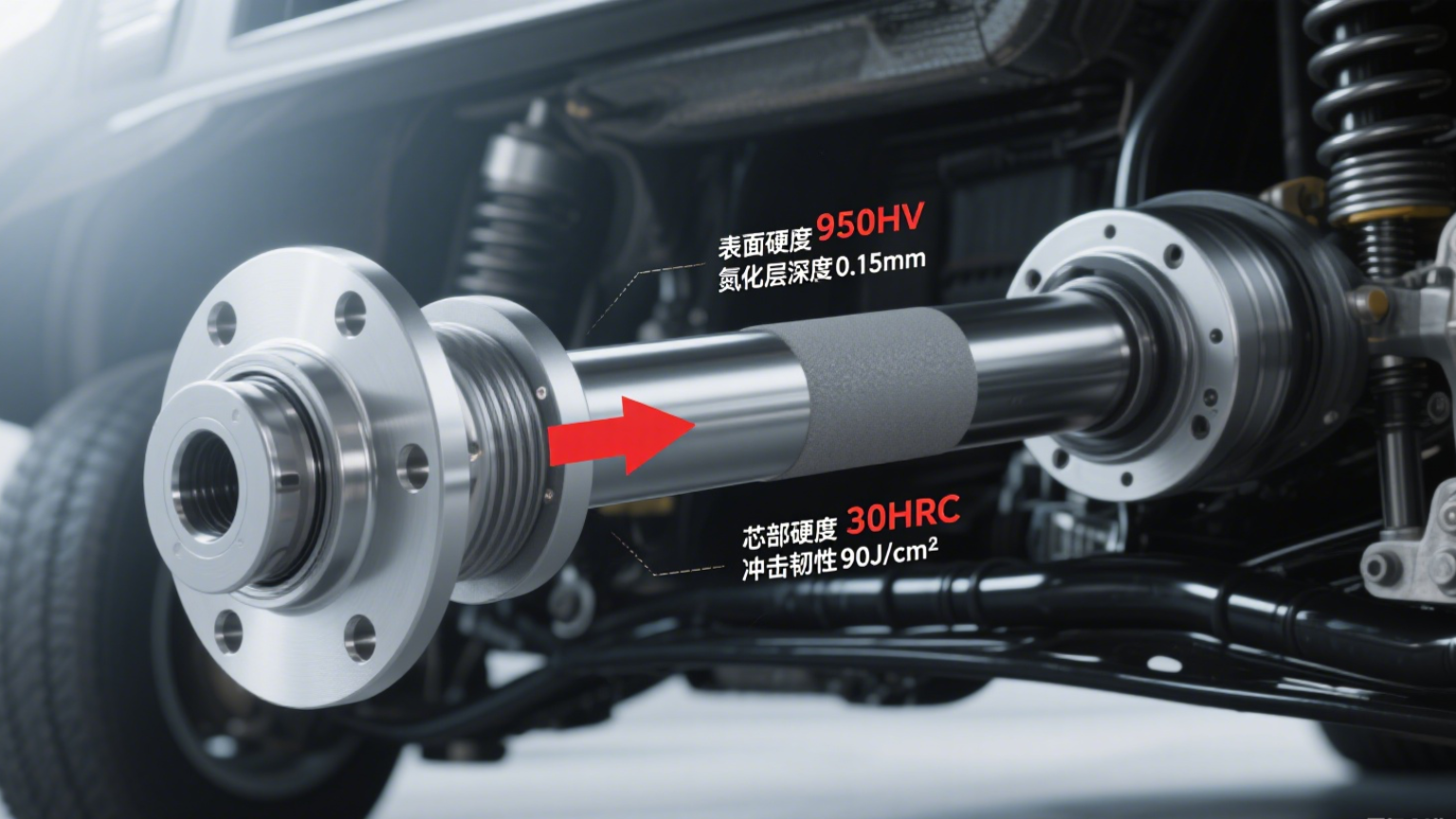

例如,汽车变速箱齿轮需承受高速啮合的冲击载荷(依赖心部强韧),同时齿面需抵抗持续磨损(依赖表面硬度);液压阀芯既要耐受高压冲击,又要防止因磨损导致的泄漏 —— 这些场景都需要 “内韧外硬” 的复合性能,而调质+氮化复合工艺正是为此量身定制。

调质+氮化复合工艺:两步协同,双效叠加

第一步:调质处理,筑牢 “心部强韧” 根基

调质是 “淬火 +高温回火” 的组合工艺,其核心作用是通过精确控制加热温度、保温时间和冷却速度,使材料心部形成均匀的回火索氏体组织:

淬火阶段:将材料加热至Ac3以上30-50℃(如45钢加热至840-860℃),快速水冷使表层至心部形成马氏体,赋予材料高强度;

高温回火:将淬火后的材料加热至500-650℃(根据材料调整),保温后缓冷,使马氏体分解为细粒状渗碳体与铁素体的混合组织,在保证高强度(σb≥800MPa)的同时,显著提升韧性(冲击功αk≥40J)。

经过调质,材料心部具备了 “高强度 +高韧性” 的平衡性能,可有效抵抗冲击载荷和疲劳破坏。

第二步:氮化处理,打造 “表面耐磨” 屏障

在调质基础上,通过氮化工艺(常用气体氮化、离子氮化)在材料表面形成氮化层(主要由FeN、Fe2N、Fe3N等化合物组成),实现表面强化:

工艺原理:将零件置于含氮介质(如氨气)中,在500-580℃(低于调质回火温度,避免心部组织二次变化)下保温,使氮原子渗入表层并与铁原子结合,形成硬度高达800-1200HV的硬化层(厚度通常0.1-0.6mm);

核心优势:氮化层硬度是调质表层的2-3倍,耐磨性提升5-10倍;同时氮化层致密性好,可提高表面耐腐蚀性;且氮化温度低,零件变形小(≤0.01mm/m),适合精密零件。

复合工艺的关键:顺序与参数匹配

调质与氮化的组合需遵循 “先调质、后氮化” 的顺序:

调质为心部性能定调,高温回火形成的稳定组织可避免后续氮化(低温)对心部性能的影响;

氮化前需对调质后的零件进行表面清理(去除氧化皮、油污),确保氮原子均匀渗入;

通过调整氮化温度(如离子氮化可精准控制在520±5℃)、保温时间(20-60小时,根据硬化层厚度需求),匹配不同材料(如40Cr、38CrMoAl)的性能需求。

调质+氮化复合工艺的应用价值

通过 “心部调质强韧化 +表面氮化硬化” 的协同,零件可同时满足:

心部:σb 800-1200MPa,αk 40-80J,抗冲击、抗疲劳;

表面:硬度800-1200HV,摩擦系数≤0.15,耐磨寿命提升3-5倍。

广泛应用于:

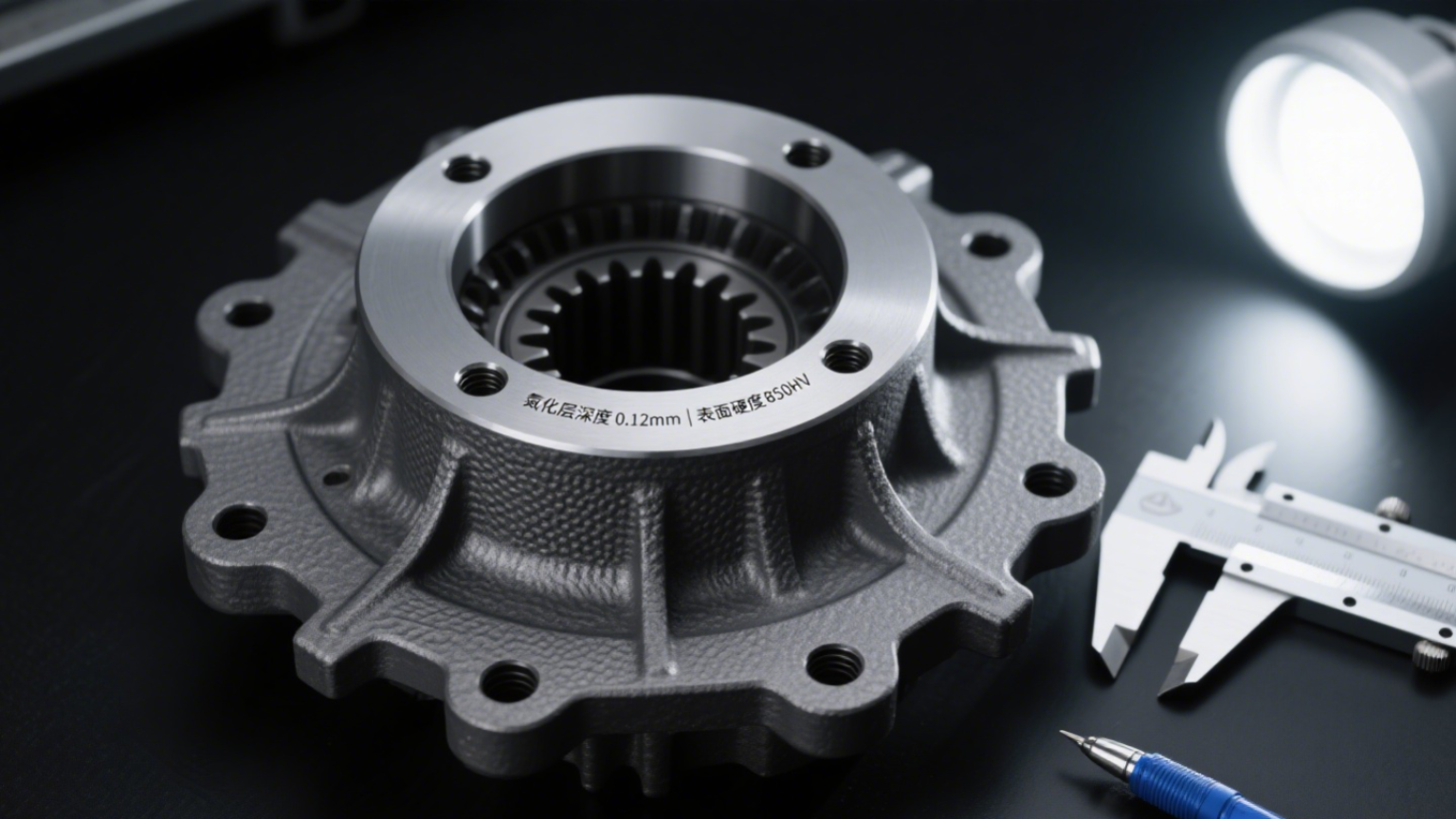

传动部件:齿轮、凸轮轴、传动轴;

模具领域:冷作模具、压铸模;

液压元件:阀芯、柱塞;

工程机械:挖掘机销轴、轴承套等。

选择专业复合工艺服务商,保障性能落地

优质的调质+氮化复合工艺需依赖:

精准温控设备(如箱式多用炉、离子氮化炉,控温精度±1℃);

材料检测能力(金相分析、硬度梯度测试、冲击试验);

定制化方案(根据零件材质、工况设计工艺参数)。

我们深耕热处理领域15年,可实现从材料预处理到最终性能检测的全流程管控,为 “心部强韧 +表面耐磨” 需求提供稳定可靠的复合工艺解决方案。

通过调质与氮化的科学组合,让零件 “内有韧性抗冲击,外有硬度耐磨损”,为高端装备的长寿命、高可靠性保驾护航。

下一篇:没有了