在“真空”中淬炼未来:真空渗碳加工服务商|新能源零件热处理

导语

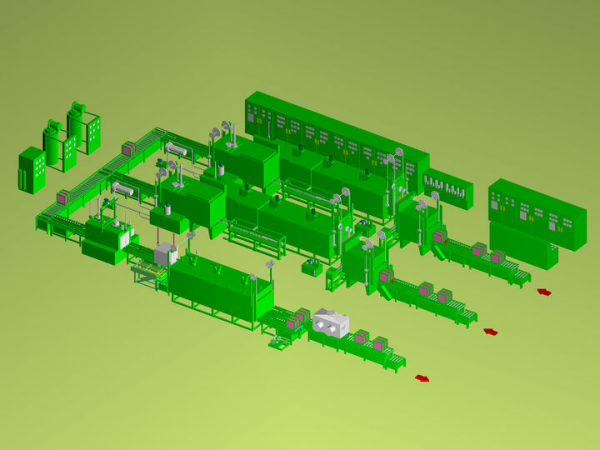

车间里没有飞溅的钢花,也没有厚重的金属撞击声——在无锡热处理工厂的智能车间,工程师轻点触控屏,一批新能源汽车减速箱齿轮正缓缓进入真空渗碳炉。这些看似安静的设备,却决定着电动汽车能否实现“百万公里零磨损”的承诺。

作为国内实现真空渗碳工艺量产的企业,这家扎根行业35年的工厂,正以每年为300万台新能源车提供部件热处理的成绩,悄然推动着中国制造的“隐形进化”。

一、真空渗碳:在“无氧世界”突破行业痛点

“传统渗碳会产生氧化皮,就像给零件表面蒙了层纱,在热处理工厂的真空渗碳生产线上,零件在近乎完全真空的环境下完成渗碳,表面光洁度可比肩镜面,齿轮啮合噪音下降40%。

这项工艺的突破,直接解决了新能源汽车对轻量化与高寿命的双重需求:

精度:渗碳层深度波动控制在±0.05mm内,相当于3张A4纸的厚度

环保升级:淘汰甲醇裂解气,年减少VOCs排放50吨

效率跃迁:将某型号电机轴热处理周期从14小时压缩至8小时

二、智能车间里的“数字老师傅”

工艺云图:30年积累的20万组热处理参数,形成可追溯的“工艺DNA库”

AI自愈系统:设备故障自动诊断,停机时间减少70%

数字孪生:每批零件生成专属“热处理档案”,扫码即可查看金相组织演变

“过去老师傅靠经验‘听声辨温’,现在传感器比人耳灵敏千倍。”操作班长张师傅感慨道。但智能化没有取代工匠——墙上“全国热处理技能大赛金奖”的奖状,印证着人与机器共生的新生态。

这种“自找麻烦”的底气,让XX工厂成为新能源供应链的“关键先生”:

轻量化攻坚:为某车型开发的空心轴热处理方案,单件减重30%

超高速适配:针对20000rpm电机的特殊淬火工艺,已通过德国T"UV认证

产能响应:48小时紧急交付某造车新势力订单

三、老车间的“碳索”答卷

在工厂屋顶,连片的太阳能板与车间余热回收系统构成独特的风景。通过将淬火余热转化为清洗线热能,年节省天然气15万立方米,相当于700个家庭一年的用量。

这份绿色转型的答卷,正转化为实实在在的竞争力:

获评工信部“智能车间生产示范单位”

与高校联合研发的零碳热处理技术进入中试阶段

下一篇:没有了